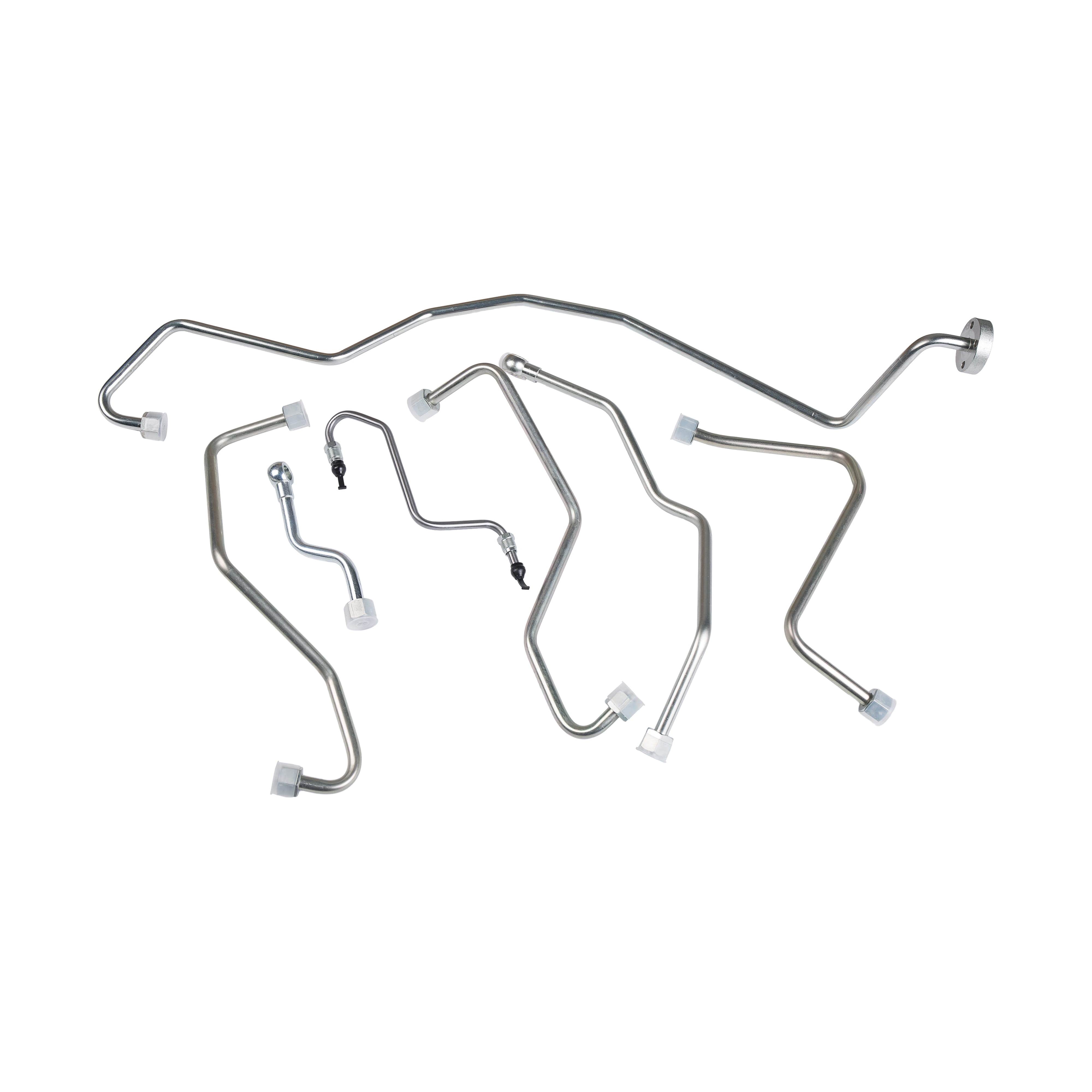

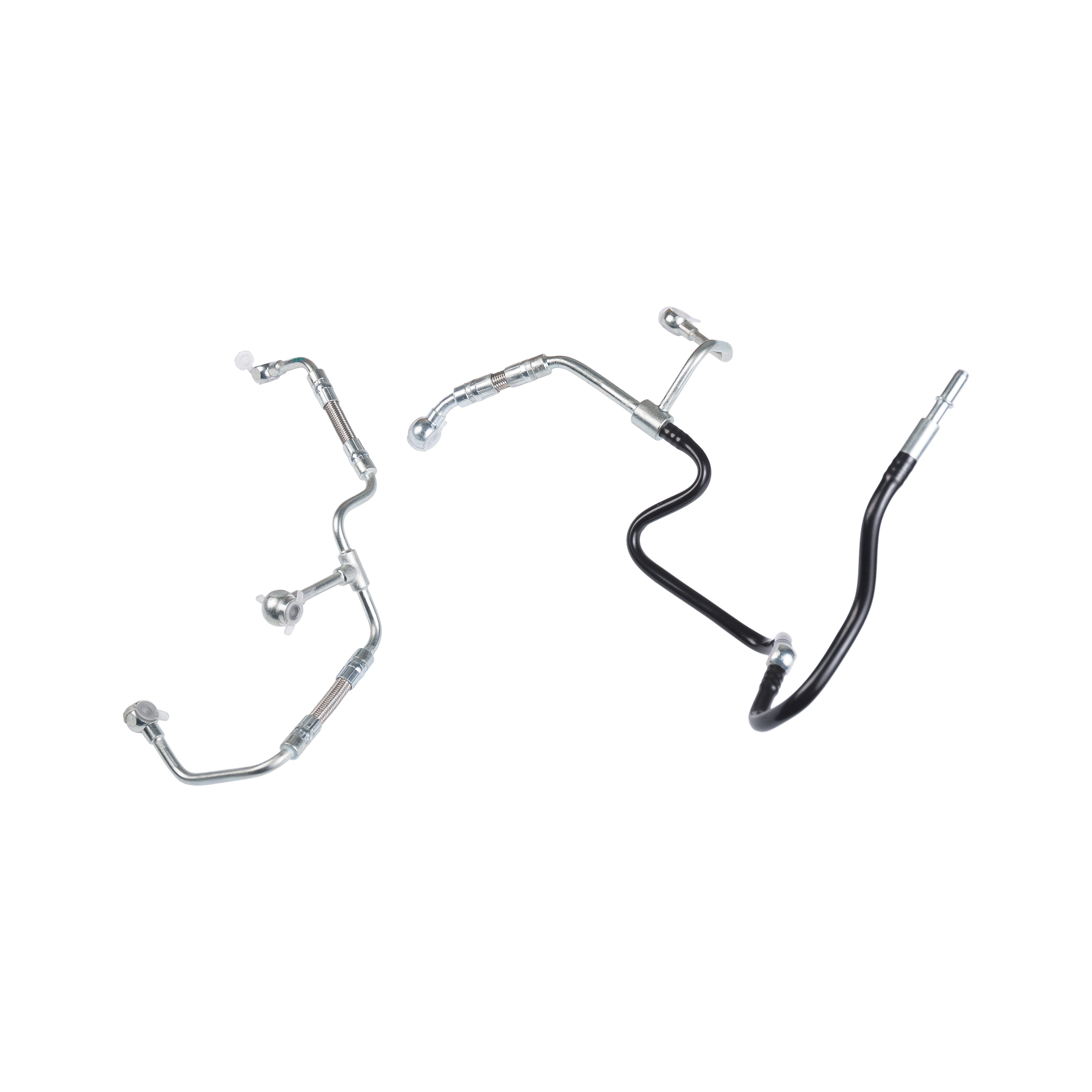

Rura o niskim ciśnieniu silnika ze stali węglowej jest preferowany ze względu na swoje doskonałe właściwości mechaniczne i szeroki zakres zastosowań. Jednak w niektórych trudnych środowiskach pracy (takich jak wysoka temperatura, wysokie ciśnienie, media korozyjne), jego odporność na korozję i wytrzymałość mechaniczna mogą stawić czoła wyzwaniom. Aby spełnić wyższe wymagania dotyczące użytkowania, można go zoptymalizować za pomocą następujących metod:

Metody poprawy odporności na korozję

Wybór materiałów i stop

Dodanie elementów stopowych: Dodając odpowiednie ilości elementów stopowych (takich jak chrom, nikiel, molibden, miedź itp.) Do stali węglowej, jego odporność na korozję można znacznie poprawić.

Chrom (CR): tworzy gęsty film ochronny tlenku chromu, aby poprawić odporność na korozję.

Nickel (Ni): wzmacnia oporność kwasu i alkaliczną stali.

Molybdenum (MO): Szczególnie odpowiednie do odporności na wżery i korozję szczeliny.

Miedź (Cu): Poprawia odporność na korozję stali w środowisku atmosferycznym.

Niski stal stopowa: przy użyciu stali o niskiej stopy (takiej jak Q345R, 16 mn) w celu wymiany zwykłej stali węglowej może poprawić odporność na korozję przy jednoczesnym utrzymaniu niskich kosztów.

Technologia obróbki powierzchni

Galwanizacja: warstwa cynku jest wysadzana na powierzchni rury ze stali węglowej, a ofiarna anodowa anoda cynk stosuje się do ochrony podłoża przed korozją.

Galwanizacja na gorąco: zapewnia grubszą warstwę cynku, odpowiednią dla rur narażonych na środowiska wilgotne lub korozyjne przez długi czas.

Powłoka natryskowa: Użyj żywicy epoksydowej, poliuretanu lub innych powłok przeciwkorozji, aby rozpylić powierzchnię rury, aby utworzyć warstwę izolacyjną, aby zapobiec kontaktowaniu podłoża korozyjnego.

Technologia powlekania nano: Użyj materiałów antykorozyjnych na poziomie nano (takie jak powłoka grafenowa), aby jeszcze bardziej poprawić gęstość i przyczepność powłoki.

Ochrona elektrochemiczna:

Ochrona katody: Za pomocą prądu zewnętrznego lub anody ofiarnej rurociąg staje się katodą, aby uniknąć korozji.

Utlenianie anodowe: odpowiednie do leczenia antykorozyjnego w określonych środowiskach.

Leczenie ściany wewnętrznej

Wewnętrzna warstwa antykorozji: powłok wewnętrznej ściany rury za pomocą materiałów opornych na korozję (takich jak politetrafluoroetylen PTFE, powłoka ceramiczna), aby odpierać korozję od pożywki przekazywania.

Polerowanie ściany wewnętrznej: Zmniejsz chropowatość ściany wewnętrznej i zmniejsz korozję erozji płynu na ścianie rury.

Kontrola środowiska

W praktycznych zastosowaniach staraj się unikać narażenia rurociągu na silny kwas, silne środowiska alkaliczne lub wysokiej wilgotności.

Regularnie czyścić produkty brudu i korozji na wewnętrznych i zewnętrznych powierzchniach rurociągu, aby zapobiec dalszemu rozwojowi lokalnej korozji.

Metody zwiększania siły mechanicznej

Zoptymalizuj skład materiału

Zwiększenie zawartości węgla: odpowiednio zwiększenie zawartości węgla może zwiększyć twardość i siłę stali, ale należy zauważyć, że nadmierna zawartość węgla zmniejszy wytrzymałość.

Dodaj elementy mikroalloyingowe:

Vanadium (V): Udoskonalanie ziaren i poprawy i wytrzymałość.

Niobium (NB): Zwiększ wytrzymałość na wysoką temperaturę i odporność na pełzanie stali.

Titan (TI): Popraw wydajność spawania i właściwości mechaniczne stali.

Proces obróbki cieplnej

Gaszenie i temperowanie: Popraw twardość i wytrzymałość stali poprzez wygaszanie oraz dostosuj wytrzymałość i plastyczność poprzez temperowanie, aby osiągnąć najlepszą kompleksową wydajność.

Normalizacja obróbki: Udoskonal strukturę ziarna i popraw jednolitość i wytrzymałość materiału.

Obróbka gaźnika: infiltruj elementy węglowe na powierzchnię rurociągu, tworząc warstwę powierzchniową o wysokiej twardości przy jednoczesnym zachowaniu wytrzymałości rdzenia.

Wzmocnienie pracy na zimno

Proces rysowania zimnego: stalowa rura jest deformowana plastycznie przez zimne rysunek, a tym samym poprawiając jego wytrzymałość na rozciąganie i granicę plastyczności.

Zabieg na zimno: dalsze udoskonalanie ziaren i wprowadza naprężenie szczątkowe w celu zwiększenia właściwości mechanicznych rurociągu.

Technologia materiałów kompozytowych

Bimetaliczna rura kompozytowa: warstwa materiału o wysokiej wytrzymałości lub opornej na korozję (taką jak stal nierdzewna, stop na bazie niklu) jest komponowany na podłożu ze stali węglowej, co nie tylko poprawia wytrzymałość mechaniczną, ale także zwiększa oporność korozji.

Materiały kompozytowe wzmocnione włóknem: Materiały wzmocnione włóknem (takie jak włókno węglowe i włókno szklane) na zewnętrznej ścianie w celu poprawy odporności na ciśnienie i odporność na uderzenie.

Zoptymalizowany projekt

Kontrola grubości ściany: Zgodnie z właściwym ciśnieniem i cechami średniej grubość ściany rurociągu jest rozsądnie zaprojektowana, aby zapewnić, że działa ona w bezpiecznym zakresie.

Zmniejszenie stężenia naprężenia: optymalizuj geometrię rurociągu (takich jak przejście fileta i zmniejszenie spoin), aby zmniejszyć ryzyko awarii spowodowane lokalnym stężeniem naprężeń.

Połączona optymalizacja odporności na korozję i wytrzymałość mechaniczną

Wysokoperowe stali stopowe

Zastosowanie wysokowydajnej stali stopowej (takiej jak dupleks stali nierdzewnej i super austenityczna stal nierdzewna) jako surowce mogą zapewnić doskonałą odporność na korozję i zapewnić wysoką wytrzymałość mechaniczną.

Chociaż materiały te są droższe, mają znaczące zalety w ekstremalnych środowiskach.

Wielowarstwowa powłoka kompozytowa

Zastosuj wiele powłok funkcjonalnych (takich jak powłoka przeciwkorozowa do dolnej warstwy i powłoka oporna na zużycie warstwy zewnętrznej) na powierzchni rurociągu, aby jednocześnie osiągnąć odporność korozji i ochronę mechaniczną.

Inteligentne monitorowanie i konserwacja

Zainstaluj czujniki wewnątrz lub na zewnątrz rurociągu, aby monitorować zmiany korozji i naprężenia mechanicznego w czasie rzeczywistym i podejmij środki konserwacyjne w czasie.

Użyj analizy dużych zbiorów danych, aby przewidzieć żywotność rurociągu i sformułować naukowy plan konserwacji.

Poprawa odporności na korozję i wytrzymałość mechaniczną szwu szwu stali węglowej niskociśnieniowe rurociągi silnika wymaga rozpoczęcia od wielu aspektów, takich jak wybór materiałów, proces produkcji, obróbka powierzchni i optymalizacja projektowania. Wydajność rurociągu można znacznie poprawić poprzez racjonalne dodanie elementów stopowych, przyjmując zaawansowaną technologię uzdatniania powierzchni i optymalizując proces uzdatniania ciepła. Ponadto połączenie technologii materiałów złożonych i inteligentnych metod monitorowania może dodatkowo przedłużyć żywotność usługi rurociągu i zmniejszyć koszty konserwacji. Dzięki ciągłego rozwoju nowych materiałów i nowych technologii, płynne rurociągi o niskim ciśnieniu ze stali węglowej będą w przyszłości bardziej elastyczne dla złożonych i trudnych środowisk pracy, zapewniając bardziej niezawodne rozwiązania dla dziedzin przemysłowych i motoryzacyjnych.